Для полноты эксперимента определим некоторые параметры до и после очистки форсунок для определения эффективности. Параметры, которые могут измениться в результате очистки форсунок — это состав выхлопных газов, время впрыска (для одного и того же режима - если а/м имеет обратную связь) и разряжение во впускном коллекторе. В процессе тестирования мы будем использовать установку для тестирования и очистки форсунок - Launch CNC-602

Осматриваем расположение топливной рампы. нам повезло - добраться до нее весьма удобно.

Для удобства доступа к топливной рампе демонтируем воздушный фильтр.

Аккуратно отстыковываем электрические разъемы от форсунок и освобождаем жгут проводов форсунок от дополнительных точек крепления. Отводим жгут в сторону, чтобы он не мешал демонтажу топливной рампы. Ослабляем хомут и снимаем корпус воздушного фильтра, не забыв отстыковать разъем датчика температуры воздуха.

Отворачиваем гайки крепления топливной рампы к впускному коллектору... и аккуратно извлекаем рампу вместе с форсунками.

Сейчас форсунки удерживаются в рампе только на уплотнительных кольцах. На некоторых автомобилях форсунки удерживаются в рампе при помощи специальных скоб. Аккуратно (чтобы не повредить резиновые уплотнения) извлекаем форсунки из топливной рампы.

Вынимаем уплотнительные кольца из отверстий в коллекторе и осматриваем на предмет повреждений. Поврежденные уплотнения меняем на новые. Хорошее правило - иметь комплект расходных материалов.

Прежде, чем что- либо разбирать, убедитесь, что есть чем заменить поврежденные детали!

Перед тестированием и очисткой в ультразвуковой ванне отмываем форсунки снаружи от "большой" грязи, чтобы продлить срок службы промывочной жидкости. Извлекаем входные фильтры форсунок и продуваем их сжатым воздухом под небольшим давлением. Процедуру продувки применяем также каждый раз при смене режима тестирования на очистку и наоборот. Надо стараться, чтобы тестовая и промывочная жидкости не смешивались.

Извлечение входных фильтров на этой машине не составило труда - фильтры имеют выступающую поверхность, за которую легко зацепиться. С фильтрами других типов сложнее - нужен специальный инструмент. Входные фильтры загрязняются редко - в основном при использовании некачественных топливных фильтров или несвоевременной их замене.

Эти фильтры имеют весьма опрятный внешний вид. При отсутствии специального инструмента для извлечения входных фильтров форсунок, используем "народные средства". Подбираем подходящий по размеру саморез. Действуя осторожно и аккуратно, вкручиваем его внутрь фильтра, не разрушая его.

Затем, потянув пассатижами за головку самореза, извлекаем его вместе с фильтром.

Потренировавшись, можно научиться извлекать фильтры, не повредив их. Этой форсунке повезло меньше - она "питалась" чем попало. В фильтре присутствуют следы маслянистой жижи...

Разнообразие типов форсунок требует применения различных адаптеров для подсоединения к топливной рампе при тестировании. В базовый комплект нашей установки Launch CNC-602 входят адаптеры для тестирования механических форсунок (системы K- и KE-Jetronic) - 2 типа, электромагнитных форсунок с верхней подачей топлива - 2 типа. Есть наборы для форсунок с боковой подачей топлива, но их нужно покупать дополнительно. Кстати сказать, конструкция топливной рампы этой установки такова, что если нам и встретятся форсунки с боковой подачей топлива, для которых не подойдет ни один из имеющихся адаптеров, то изготовить их сможет любой квалифицированный токарь.

Форсунки могут также отличаться и сопротивлением электрической обмотки. В СNC-602 реализован принцип адаптивного управления и нам нет необходимости обращать внимание на возможные отличия. В более простых установках необходимо будет измерить электрическое сопротивление обмотки и установить соответствующее ему напряжение. Перед установкой форсунок на топливную рампу обязательно надо смазать уплотнительные кольца, чтобы не повредить их. Проще всего это сделать при помощи WD-40.

Первый этап тестирования - проверка герметичности форсунок. Устанавливаем давление немного выше рабочего и запускаем тест "Sealing". По истечении времени теста (60 сек.) установка сама завершит выполнение теста. Разные производители предъявляют разные требования к проведению этого теста. Например, Toyota считает допустимым появление не более одной капли топлива в течение одной минуты.

На рисунке нетипичный случай - при изменении режима тестирования клапан одной из форсунок "залип". При переходе в другой режим он встал на место. Позже во всех режимах форсунка вела себя вполне адекватно. Обычно негерметичность форсунки проявляется в образовании капель...

Далее проверяем качество распыла топлива форсунками. Для этого предусмотрен режим "Spraying". Форма факела распыла зависит от конструкции форсунок. У штифтовых форсунок — это конус. Допустимо появление отдельных струй, однако важно, чтобы факелы у всех форсунок были одинаковыми и топливо распылялось на мелкие частички без образования крупных капель.

Факел распыла 3-ей форсунки немного отличается от остальных. А что с производительностью? Разброс производительности форсунок напрямую влияет на работу двигателя - ведь в современных системах управления нет такой обратной связи, которая смогла бы скомпенсировать его. Обратная связь по сигналам лямбда-зондов работает по усредненному для всех цилиндров составу выхлопных газов. Для того, чтобы регулировать смесь для каждого цилиндра надо иметь громоздкую выхлопную систему и лямбда зонды для каждого цилиндра. Гораздо проще и дешевле поддерживать форсунки в чистом исправном состоянии.

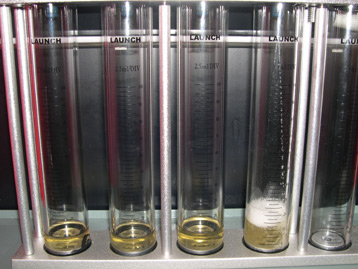

Результаты замеров разброса производительности нас тоже удовлетворяют - максимальный разброс равен 6%. (100 - 94) / 100 = 6% Для того, чтобы иметь максимальную точность, старайтесь, чтобы по окончанию теста уровень жидкости в самой полной колбе соответствовал максимальному делению измерительной шкалы. Да и считать будет проще! Дальше - очистка. Устанавливаем форсунки на специальный аппликатор и наливаем в ванну чистящую жидкость - так чтобы уровень ее был выше, чем дозирующая часть форсунок. Для нашей ванны потребуется примерно 0,6 литра чистящей жидкости. Подключаем электрические разъемы - форсунки должны открываться во время очистки.

После процедуры "купания" в ультразвуковой ванне внешний вид форсунок значительно улучшился.

Однако борьба с внешним загрязнением - не наша цель. Только при помощи ультразвука возможна эффективная очистка внутренних полостей. Этим обстоятельством мы и воспользовались. А для того, чтобы проверить качество очистки, протестируем форсунки еще раз.

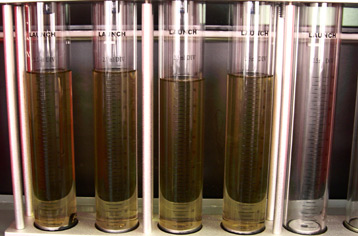

Форма факелов распыла тоже изменилась - теперь у всех форсунок они практически одинаковы. Проверяем баланс производительности.

Результат - как в учебнике! Аккуратно в обратной последовательности возвращаем форсунки на их штатное "рабочее место" - автомобиль. При необходимости заменяем резиновые уплотнительные колечки. Обязательно смазываем их перед установкой. После завершения сборки проверяем герметичность системы. На большинстве а/м достаточно включить-выключить пару раз зажигание, чтобы бензонасос создал в системе рабочее давление. Внимательно осматриваем систему питания на предмет обнаружения утечек топлива. Если все герметично, подключаем сканер, запускаем и прогреваем двигатель. После срабатывания вентилятора дожидаемся его отключения и просматриваем текущие параметры.

Обращаем внимание, что среднее значение времени впрыска в режиме холостого хода уменьшилось с 2,9 до 2,8 мс. Это хороший признак.